Sprzęt laboratoryjny do fizyki i chemii:

Badania mechaniczne, badania elektryczne, kontrola i testowanie pierwszej płyty, analizy laboratoryjne.

1. Tester rozciągania folii miedzianej: Ten przyrząd służy do pomiaru wytrzymałości na rozciąganie folii miedzianej podczas procesu rozciągania. Pomaga ocenić wytrzymałość i twardość folii miedzianej, aby zapewnić jakość i niezawodność produktu.

Tester rozciągania folii miedzianej

W pełni automatyczna inteligentna maszyna do testowania metodą mgły solnej

2. W pełni automatyczna inteligentna maszyna do testowania w mgle solnej: Ta maszyna symuluje środowisko mgły solnej, aby przetestować odporność na korozję płytek drukowanych po obróbce powierzchni. Pomaga kontrolować jakość produktu i zapewnia stabilną wydajność w trudnych warunkach.

3. Maszyna testująca czteroprzewodowa: Ten przyrząd testuje rezystancję i przewodność przewodów na płytkach drukowanych. Ocenia wydajność elektryczną płytki, w tym wydajność transmisji i zużycie energii, aby zapewnić niezawodne i stabilne połączenia.

Maszyna testująca czteroprzewodowa

4. Tester impedancji: jest niezbędnym przyrządem w produkcji płytek drukowanych. Służy do pomiaru wartości impedancji na płytce drukowanej poprzez generowanie sygnału AC o stałej częstotliwości, który przechodzi przez testowany obwód. Następnie obwód pomiarowy oblicza wartość impedancji na podstawie prawa Ohma i charakterystyk obwodów AC. Zapewnia to, że wyprodukowana płytka drukowana spełnia wymagania dotyczące impedancji określone przez klienta.

Producenci mogą również używać tego procesu testowania, aby wprowadzać ulepszenia procesu i zwiększać możliwości kontroli impedancji płytek drukowanych. Jest to konieczne, aby sprostać wymaganiom szybkiej transmisji sygnału cyfrowego i zastosowań radiowych.

Tester impedancji

W całym procesie produkcji płytek drukowanych przeprowadzane są na różnych etapach testy impedancji:

1) Etap projektowania: Inżynierowie wykorzystują oprogramowanie do symulacji elektromagnetycznej, aby zaprojektować i rozmieścić płytkę drukowaną. Wstępnie obliczają i symulują wartości impedancji, aby upewnić się, że projekt spełnia określone wymagania. Ta symulacja pomaga ocenić impedancję płytki drukowanej przed produkcją.

2) Wczesny etap produkcji: Podczas produkcji prototypu przeprowadza się testy impedancji, aby sprawdzić, czy wartość impedancji jest zgodna z oczekiwaniami. Na podstawie tych wyników można dokonać korekt w procesie produkcji.

3) Proces produkcyjny: Podczas produkcji wielowarstwowych płytek drukowanych, testy impedancji są przeprowadzane w krytycznych węzłach, aby zapewnić kontrolę nad parametrami, takimi jak grubość folii miedzianej, grubość materiału dielektrycznego i szerokość linii. Gwarantuje to, że końcowa wartość impedancji spełnia wymagania projektowe.

4) Kontrola gotowego produktu: Po wyprodukowaniu przeprowadzany jest ostateczny test impedancji na płytce drukowanej. Zapewnia to, że kontrole i regulacje wprowadzane w całym procesie produkcyjnym skutecznie spełniają wymagania projektowe dotyczące wartości impedancji.

5. Maszyna do testowania niskiej rezystancji: Maszyna ta testuje rezystancję przewodów i punktów styku na płytce drukowanej, aby upewnić się, że spełniają one wymagania projektowe, a także zapewnić jakość i wydajność produktu.

Maszyna do testowania niskiej rezystancji

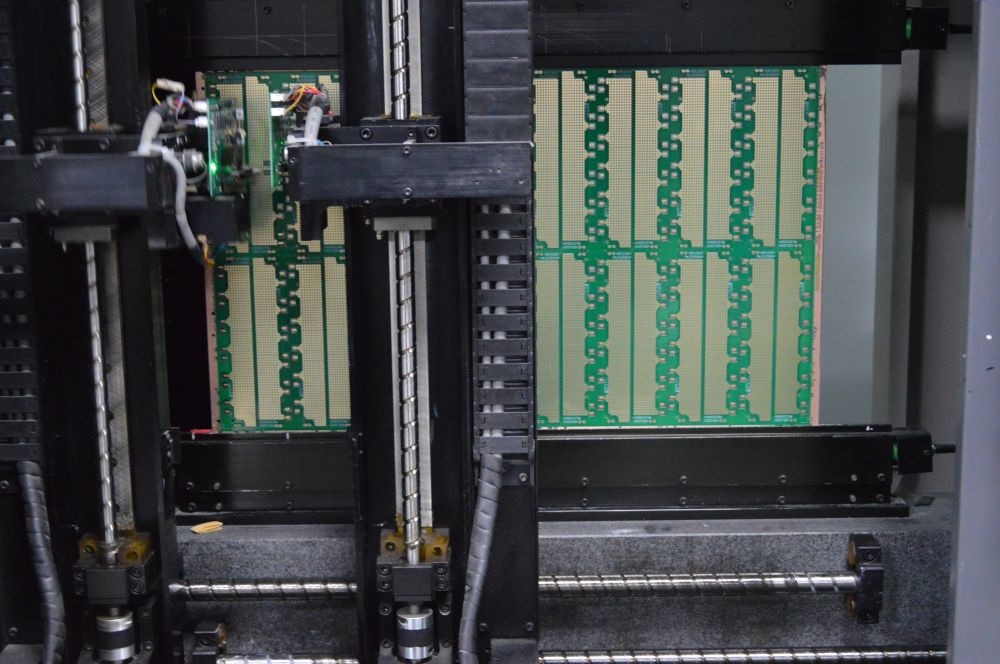

Latająca sonda testowa

6. Tester z latającą sondą: Tester z latającą sondą jest używany głównie do testowania wartości izolacji i przewodności płytek drukowanych. Może monitorować proces testowania i wykrywać punkty usterek w czasie rzeczywistym, zapewniając dokładne testowanie. Testowanie z latającą sondą jest odpowiednie do testowania płytek drukowanych małych i średnich partii, ponieważ eliminuje potrzebę stosowania przyrządu testowego, co skraca czas i koszty produkcji.

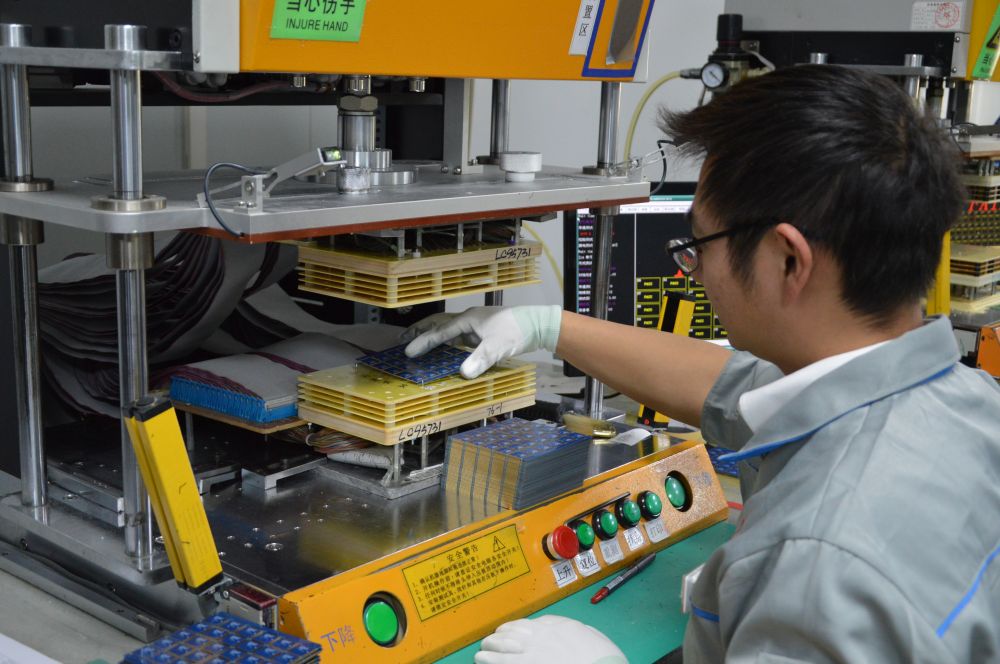

7. Tester narzędzi montażowych: Podobnie jak testowanie sondy latającej, testowanie stojaka testowego jest powszechnie stosowane do testowania średnich i dużych partii płytek drukowanych. Umożliwia jednoczesne testowanie wielu punktów testowych, znacznie zwiększając wydajność testowania i skracając czas testowania. Zwiększa to ogólną wydajność linii produkcyjnej, zapewniając jednocześnie dokładność i wysoką możliwość ponownego użycia.

Ręczny tester narzędzi do mocowania

Automatyczny tester narzędzi do mocowania

Sklep z narzędziami do montażu

8. Dwuwymiarowy przyrząd pomiarowy: Ten przyrząd rejestruje obrazy powierzchni obiektu poprzez oświetlenie i fotografię. Następnie przetwarza obrazy i analizuje dane, aby uzyskać informacje geometryczne o obiekcie. Wyniki są wyświetlane wizualnie, umożliwiając operatorom obserwację i dokładny pomiar kształtu, rozmiaru, położenia i innych cech obiektu.

Dwuwymiarowy przyrząd pomiarowy

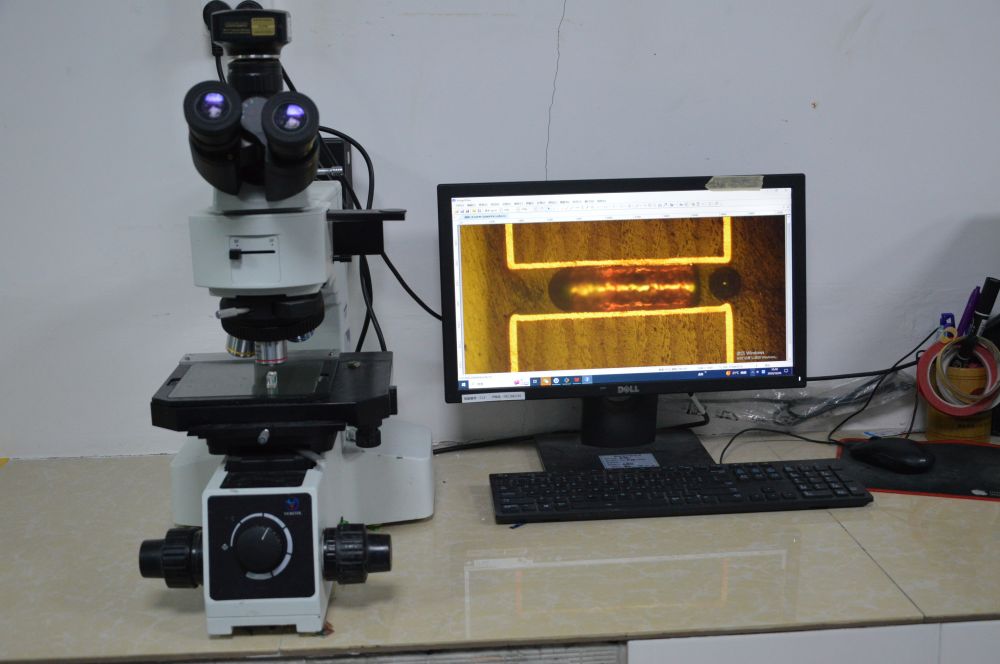

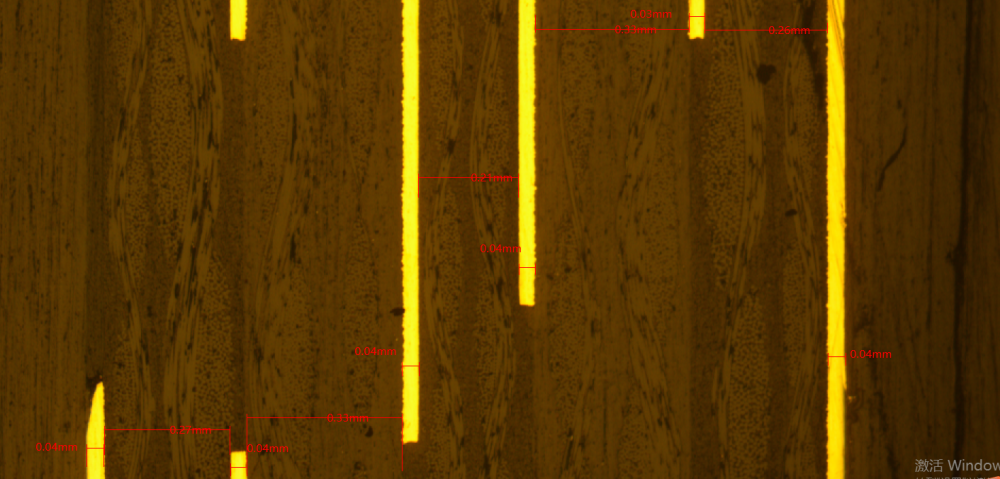

Przyrząd do pomiaru szerokości linii

9. Przyrząd do pomiaru szerokości linii: Przyrząd do pomiaru szerokości linii jest używany przede wszystkim do pomiaru górnej i dolnej szerokości, powierzchni, kąta, średnicy okręgu, odległości środka okręgu i innych parametrów półproduktów płytki drukowanej po opracowaniu i wytrawieniu (przed wydrukowaniem tuszu maski lutowniczej). Używa źródła światła do oświetlenia płytki drukowanej i przechwytuje sygnał obrazu poprzez wzmocnienie optyczne i konwersję sygnału fotoelektrycznego CCD. Wyniki pomiaru są następnie wyświetlane na interfejsie komputerowym, umożliwiając precyzyjny i wydajny pomiar poprzez kliknięcie obrazu.

10. Piec cynowy: Piec cynowy jest stosowany do testowania lutowalności i odporności na szok termiczny płytek drukowanych, zapewniając jakość i niezawodność połączeń lutowanych.

Test lutowalności: Ocenia zdolność powierzchni płytki drukowanej do tworzenia niezawodnych połączeń lutowniczych. Mierzy punkty styku, aby ocenić połączenie między materiałem lutowniczym a powierzchnią płytki drukowanej.

Test odporności na szok termiczny: Ten test ocenia odporność płytki drukowanej na zmiany temperatury w środowiskach o wysokiej temperaturze. Polega na wystawieniu płytki drukowanej na działanie wysokich temperatur i szybkim przeniesieniu jej do niższych temperatur w celu oceny jej odporności na szok termiczny.

11. Maszyna do kontroli rentgenowskiej: Maszyna do kontroli rentgenowskiej jest w stanie penetrować płytki drukowane bez konieczności demontażu lub powodowania uszkodzeń, unikając w ten sposób potencjalnych kosztów i uszkodzeń. Może wykrywać wady na płytce drukowanej, w tym otwory pęcherzykowe, otwarte obwody, zwarcia i uszkodzone linie. Sprzęt działa niezależnie, automatycznie ładując i rozładowując materiały, wykrywając, analizując i ustalając nieprawidłowości oraz automatycznie znakując i etykietując, zwiększając w ten sposób wydajność produkcji.

Maszyna do kontroli rentgenowskiej

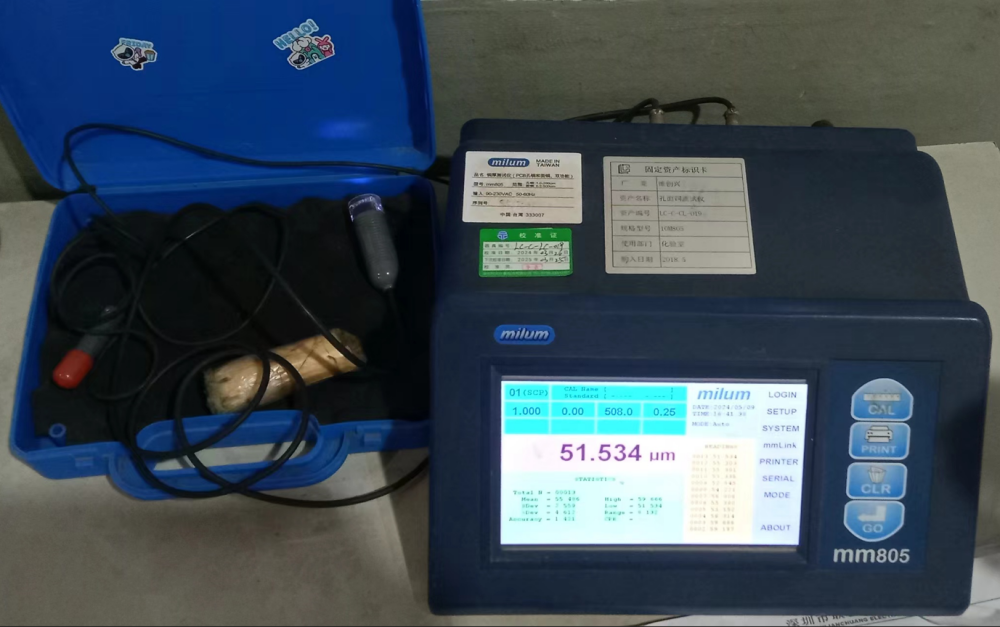

Miernik grubości powłoki

12. Miernik grubości powłoki: Podczas procesu produkcji płytek drukowanych, różne powłoki (takie jak cynowanie, złocenie itp.) są często stosowane w celu zwiększenia przewodności i odporności na korozję. Jednak niewłaściwa grubość powłoki może prowadzić do problemów z wydajnością. Miernik grubości powłoki służy do pomiaru grubości powłoki na powierzchni płytki drukowanej, zapewniając, że spełnia ona wymagania projektowe.

13. Instrument ROHS: W produkcji płytek drukowanych instrumenty ROHS są wykorzystywane do wykrywania i analizowania szkodliwych substancji w materiałach, zapewniając zgodność z wymogami dyrektywy ROHS. Dyrektywa ROHS, wdrożona przez Unię Europejską, ogranicza substancje niebezpieczne w sprzęcie elektronicznym i elektrycznym, w tym ołów, rtęć, kadm, chrom sześciowartościowy i inne. Instrumenty ROHS są wykorzystywane do pomiaru zawartości tych szkodliwych substancji, zapewniając, że materiały wykorzystywane w procesie produkcji płytek drukowanych spełniają wymogi dyrektywy ROHS, zapewniając bezpieczeństwo produktu i ochronę środowiska.

Urządzenie ROHS

14. Mikroskop metalograficzny: Mikroskop metalograficzny służy przede wszystkim do badania grubości miedzi w warstwach wewnętrznych i zewnętrznych, powierzchni galwanizowanych, otworów galwanizowanych, masek lutowniczych, obróbek powierzchni oraz grubości każdej warstwy dielektrycznej zgodnie ze specyfikacjami klienta.

Sklep z mikroskopijnymi sekcjami

Sekcja mikroskopowa 1

Sekcja mikroskopowa 2

Tester powierzchni otworów miedzianych

15. Tester miedzianej powierzchni otworów: Ten przyrząd służy do testowania grubości i jednorodności folii miedzianej w otworach płytek drukowanych. Dzięki szybkiej identyfikacji nierównomiernej grubości miedzi lub odchyleń od określonych zakresów można w odpowiednim czasie wprowadzać zmiany w procesie produkcyjnym.

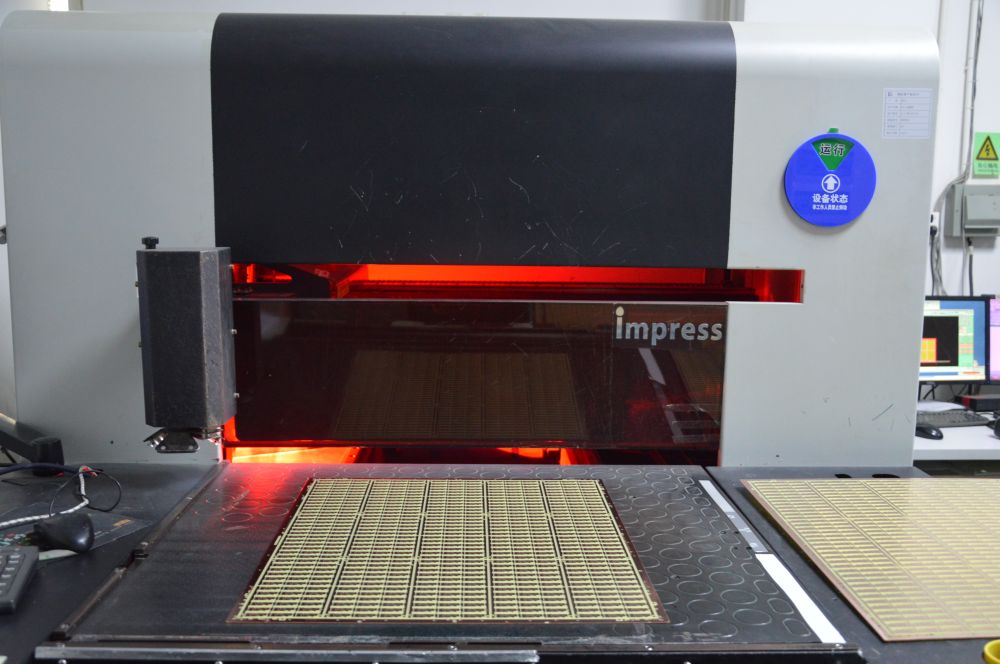

16. Skaner AOI, skrót od Automated Optical Inspection, to rodzaj sprzętu, który wykorzystuje technologię optyczną do automatycznej identyfikacji komponentów elektronicznych lub produktów. Jego działanie polega na przechwytywaniu obrazu powierzchni obiektu poddawanego inspekcji za pomocą systemu kamer o wysokiej rozdzielczości. Następnie technologia przetwarzania obrazu komputerowego jest wykorzystywana do analizy i porównywania obrazu, umożliwiając wykrywanie wad powierzchni i problemów z uszkodzeniami obiektu docelowego.

Skaner AOI

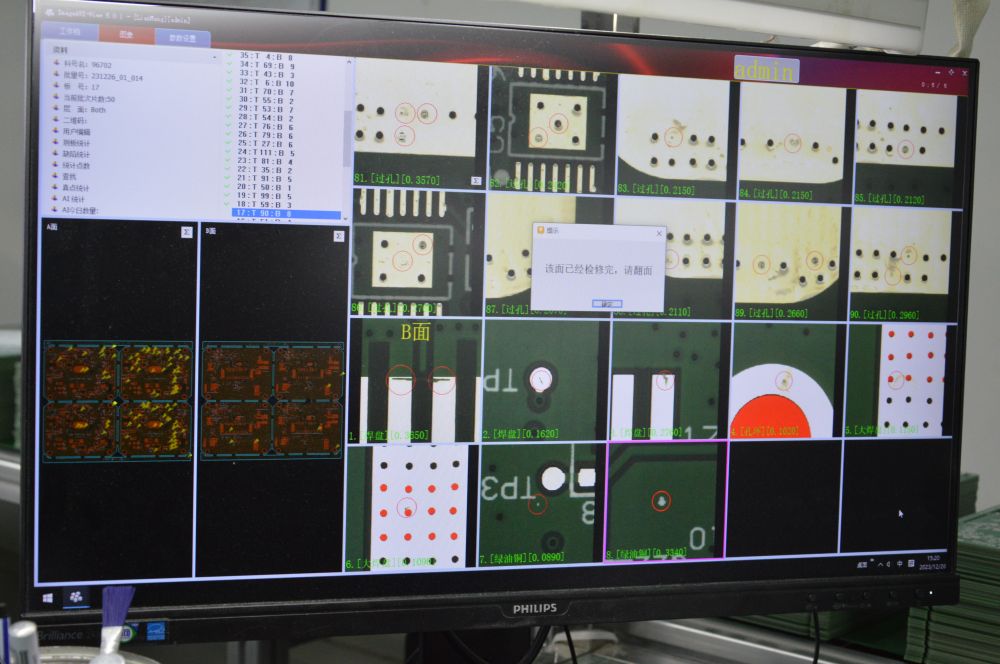

17. Maszyna do kontroli wyglądu PCB to urządzenie zaprojektowane do oceny wizualnej jakości płytek drukowanych i identyfikacji wad produkcyjnych. Maszyna ta jest wyposażona w kamerę o wysokiej rozdzielczości i źródło światła, aby przeprowadzić dokładne badanie powierzchni PCB, wykrywając różne wady, takie jak zarysowania, korozja, zanieczyszczenia i problemy ze spawaniem. Zazwyczaj obejmuje ona automatyczne systemy podawania i rozładowywania do zarządzania dużymi partiami PCB i segregowania zatwierdzonych i odrzuconych płytek. Dzięki zastosowaniu algorytmów przetwarzania obrazu zidentyfikowane wady są kategoryzowane i oznaczane, co ułatwia i dokładniej usuwa naprawy lub eliminacje. Dzięki automatyzacji i zaawansowanym możliwościom przetwarzania obrazu maszyny te szybko przeprowadzają inspekcje, zwiększając produktywność i obniżając koszty. Ponadto mogą przechowywać wyniki inspekcji i generować szczegółowe raporty do monitorowania jakości i ulepszania procesów, ostatecznie podnosząc jakość produktu.

Maszyna do kontroli wyglądu 1

Maszyna do kontroli wyglądu 2

Wygląd Kontrola Wady Zaznaczone

Tester zanieczyszczeń PCB Con

18. Tester zanieczyszczenia jonowego PCB to specjalistyczne narzędzie wykorzystywane do identyfikacji zanieczyszczenia jonowego w płytkach drukowanych (PCB). Podczas procesu produkcji elektroniki obecność jonów na powierzchni PCB lub wewnątrz płytki może znacząco wpłynąć na funkcjonalność obwodu i jakość produktu. Stąd dokładna ocena poziomu zanieczyszczenia jonowego na płytkach PCB ma kluczowe znaczenie dla zagwarantowania jakości i niezawodności produktów elektronicznych.

19. Maszyna do testowania izolacji napięciem wytrzymywanym jest wykorzystywana do przeprowadzania testów napięcia wytrzymywanego izolacji w celu sprawdzenia, czy materiał izolacyjny i strukturalny układ płytki drukowanej są zgodne ze standardowymi specyfikacjami. Zapewnia to, że płytka drukowana pozostaje izolowana w normalnych warunkach pracy, zapobiegając potencjalnym awariom izolacji, które mogłyby prowadzić do niebezpiecznych incydentów. Poprzez analizę wyników testu można szybko zidentyfikować wszelkie podstawowe problemy z płytką drukowaną, co pomaga projektantom w ulepszaniu układu płytki i struktury izolacji w celu zwiększenia jej jakości i wydajności.

Maszyna do testowania izolacji napięciowej

Spektrofotometr UV

20. Spektrofotometr UV: Spektrofotometr UV jest wykorzystywany do pomiaru charakterystyki absorpcji światła materiałów światłoczułych stosowanych na płytkach drukowanych. Materiały te, zazwyczaj fotorezysty stosowane w produkcji płytek drukowanych, są odpowiedzialne za tworzenie wzorów i linii na płytkach.

Funkcje spektrofotometru UV obejmują:

1) Pomiar charakterystyk absorpcji światła fotorezystu: Analizując charakterystykę absorpcji fotorezystu w zakresie widma ultrafioletowego, można określić stopień absorpcji światła ultrafioletowego. Informacje te pomagają w dostosowaniu formulacji i grubości powłoki fotorezystu, aby zapewnić jego wydajność i stabilność podczas fotolitografii.

2) Określenie parametrów ekspozycji fotolitografii: Poprzez analizę charakterystyki absorpcji światła fotorezystu można określić optymalne parametry ekspozycji fotolitografii, takie jak czas ekspozycji i natężenie światła. Zapewnia to dokładne odwzorowanie wzorów i linii na fotorezyście z płytki drukowanej.

21. Miernik pH: W procesie produkcji płytek drukowanych powszechnie stosuje się obróbkę chemiczną, taką jak trawienie i czyszczenie alkaliczne. Miernik pH służy do zapewnienia, że wartość pH roztworu obróbczego pozostaje w odpowiednim zakresie. Zapewnia to skuteczność, wydajność i stabilność obróbki chemicznej, poprawiając tym samym jakość i niezawodność produktu, zapewniając jednocześnie bezpieczne środowisko produkcyjne.